“随处穿梭”的AGV小车,目标明确地将生产物料配送到指定工位。一台台装配AGV小车自动与变速箱壳体对接,并将变速箱壳体进行旋转提升后,调整至符合人体工程学的位置。这是记者11月10日在东风龙擎动力有限公司中型变速箱装试车间里的所见。

变速箱物料自动配送中

变速箱物料自动配送中

“这是国内先进的激光制导AGV运输叉车,特点就在于制导方式比较先进,通过激光和程序控制实现局部定位,全自动寻找路径,利用专用器具,实现所有物料定点配送。”东风龙擎动力装配技术首席李昌运介绍,这是一条自动化、智能化的生产线,采取单辆份集配模式,由AGV物流小车和KIT(集配)托盘配送至相应工位。

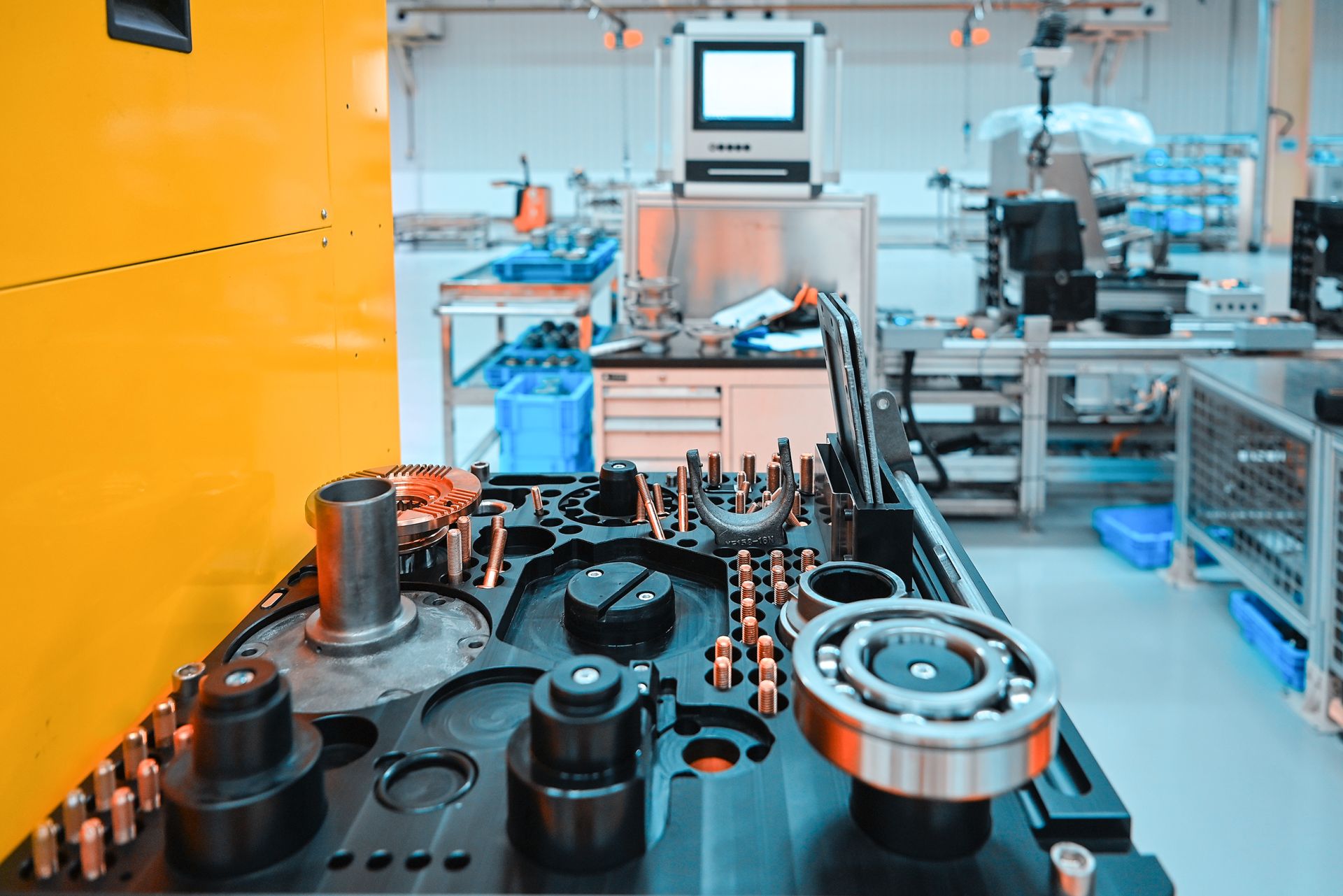

集配制生产是预先将大部分标准件、配套件和部分小件在装配线外按辆份及装配顺序集配在特定的器具内,然后配送到相应工位。装配工人按顺序拿取所要装的零件,当辆份装配任务完成时,集配器具内的零件正好用完,大幅提升装配过程的防错水平。

5G基站向车间设备发射信号

5G基站向车间设备发射信号

“物流AGV叉车和装配AGV小车都连接了5G专网,能即时感知操作行为,灵敏地进行反应和配合,还实现自动充电、自动搬运和运输,大大降低了员工劳动强度,让生产运转更高效。”李昌运指着一台正在运行的装配小车告诉记者。

据介绍,中型发动机装试车间的所有设备通过5G终端直接连成一体,借助5G网络高速率、低时延、大连接的特点,AGV机器人可在车间穿梭自如,还可自动避让障碍物,灵活调整运输路线,工厂作业效率大幅提高。

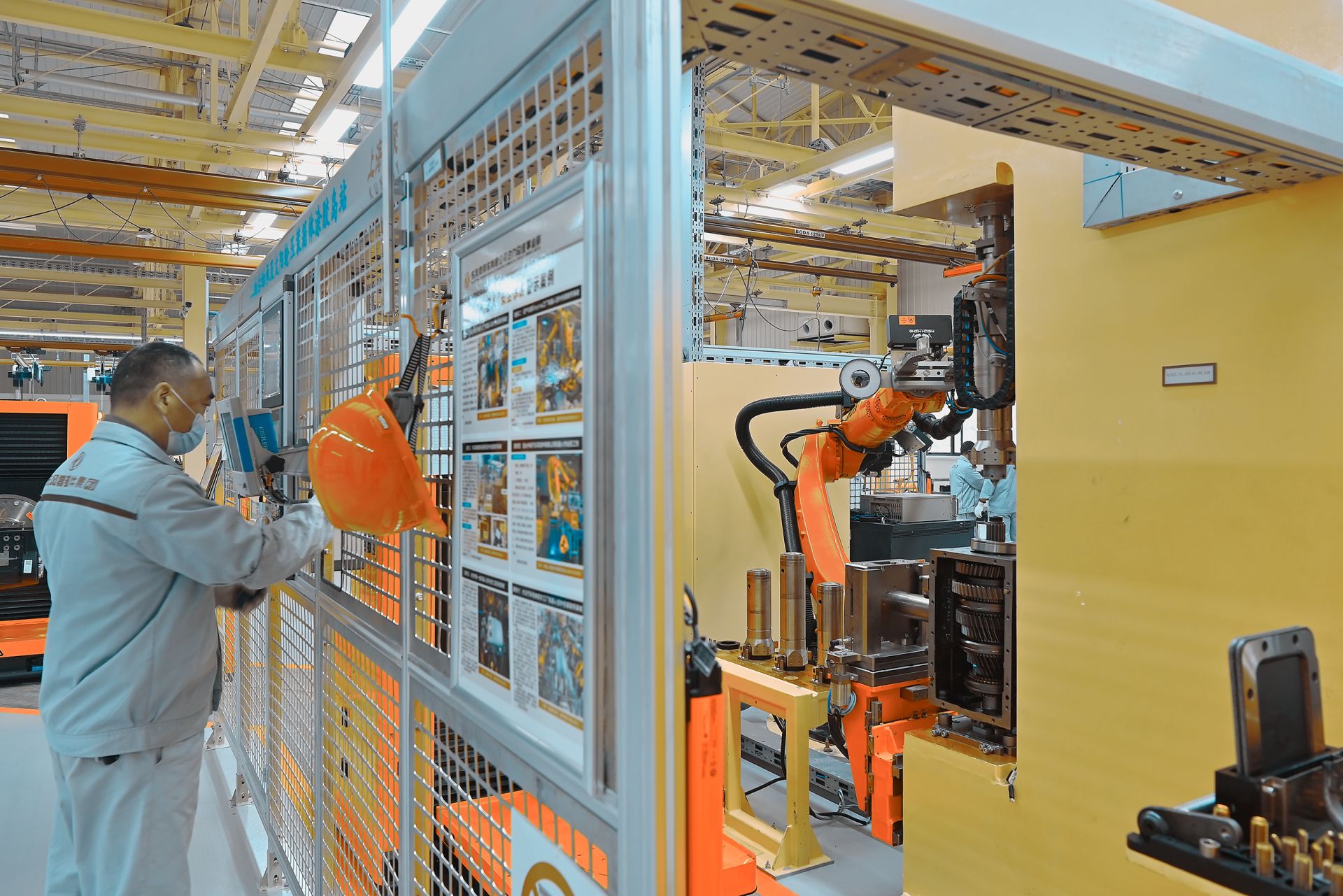

员工只需设置好程序,就可让机器人完成工作

员工只需设置好程序,就可让机器人完成工作

在东风龙擎动力有限公司,5G技术主要应用于核心生产环节,支撑该公司产线MES系统实现5G智能化升级,进一步提升整体产能,力争打造5G汽车制造标杆智能工厂。而5G技术与智能制造的融合应用,构建了5G+智能制造、协同制造模式,实现全生产制造过程透明化,以高质量的准时化生产制造,满足个性化定制需求,极大地提高了工厂智能制造水平。

“这可不是一颗简单的螺钉,每一台龙擎发动机里都有这样一根螺钉,相当于他们的‘身份证’。”一走进发动机机加车间,李昌运就指着一台龙擎发动机上的白色螺钉说,生产制造每一个环节的数据都是通过这颗螺钉录入系统。

当生产第一道工序开始时,数据螺钉相应芯片随即激活,途经每一个工序,工位上的5G数采设备便将此环节的生产要素数据与螺钉进行数据绑定并传入系统,作为终身记录保存,为产品质量追溯查询、生产管控检查提供有力支持。

变速箱KIT集配,大幅提升装配过程的防错

变速箱KIT集配,大幅提升装配过程的防错

在完成数字化生产转型的基础上,发动机机加车间还建立了以数据为核心的数字龙擎智造平台,所有设备互联互通,实现制造全过程的监控的智能化可视化,生产信息系统一体化共享。

“重型发动机箱体生产线上的实时数据采集监控,在东风商用车是首次应用。”李昌运介绍,构建工业大数据平台,实现设备、生产、质量、工艺等建模开发,建立网络数采连接技术标准及信息安全技术标准,为同类项目实施和数字化及智能制造打下基础,可扩展至整个箱体生产线,从而提升智能化、信息化制造水平。

智能制造是未来的发展趋势,也是数字化东风的核心内容。下阶段,东风龙擎动力将重点聚焦制造、物流及安全等领域,利用数字化手段进行优化提升,助推东风商用车品牌向上战略落地见效。

(记者 邱锦 刘鸿飞 责任编辑 赵玉芳)