东风零部件集团

智能装备产业园

5月22日上午10点18分,东风汽车零部件(集团)有限公司通用铸锻分公司铸铁新车间的电炉开启,炉体翻转,第一炉火红滚烫的铁水从中频感应电炉出铁水口缓缓注入铁水包中,随后转运至浇注区完成浇注,铸铁新车间首炉铁水试浇成功!

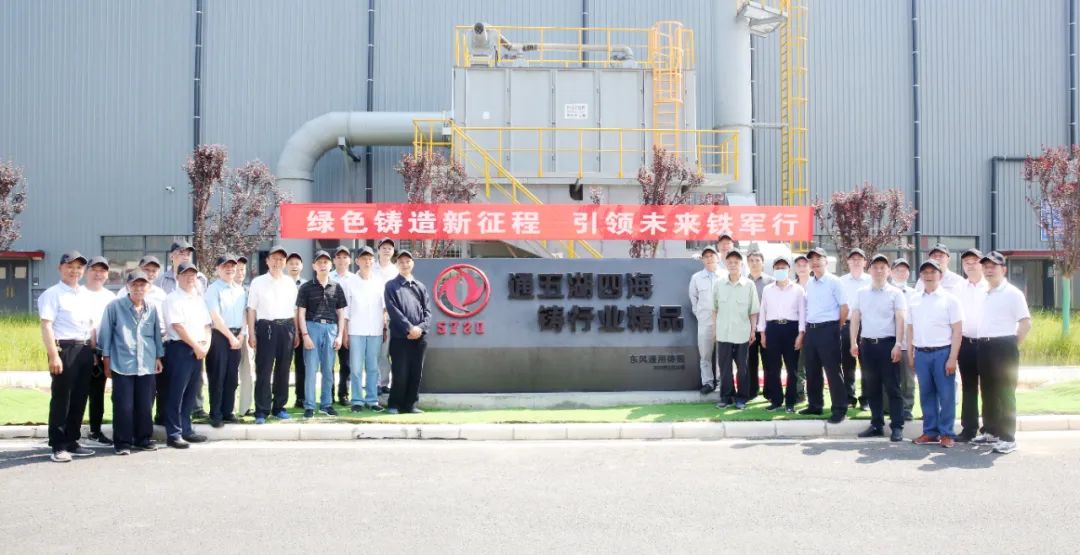

▊“再次回厂看看,发现变化太大了,进步太大了!”受邀参加首炉铁水试浇仪式的东风零部件集团通用铸锻分公司离退休老同志看到这一振奋人心的瞬间都竖起了大拇指

东风零部件集团通用铸锻分公司

铸铁新车间项目

作为助推企业转型升级重要项目之一

于2021年4月22日

正式开始项目施工建设

整个项目建筑面积约24000平方米

历时两年多的建设

铸铁新车间项目

已具备试生产条件

项目即将画上圆满句号

让我们一起看看它的发展历程~

01 光辉岁月

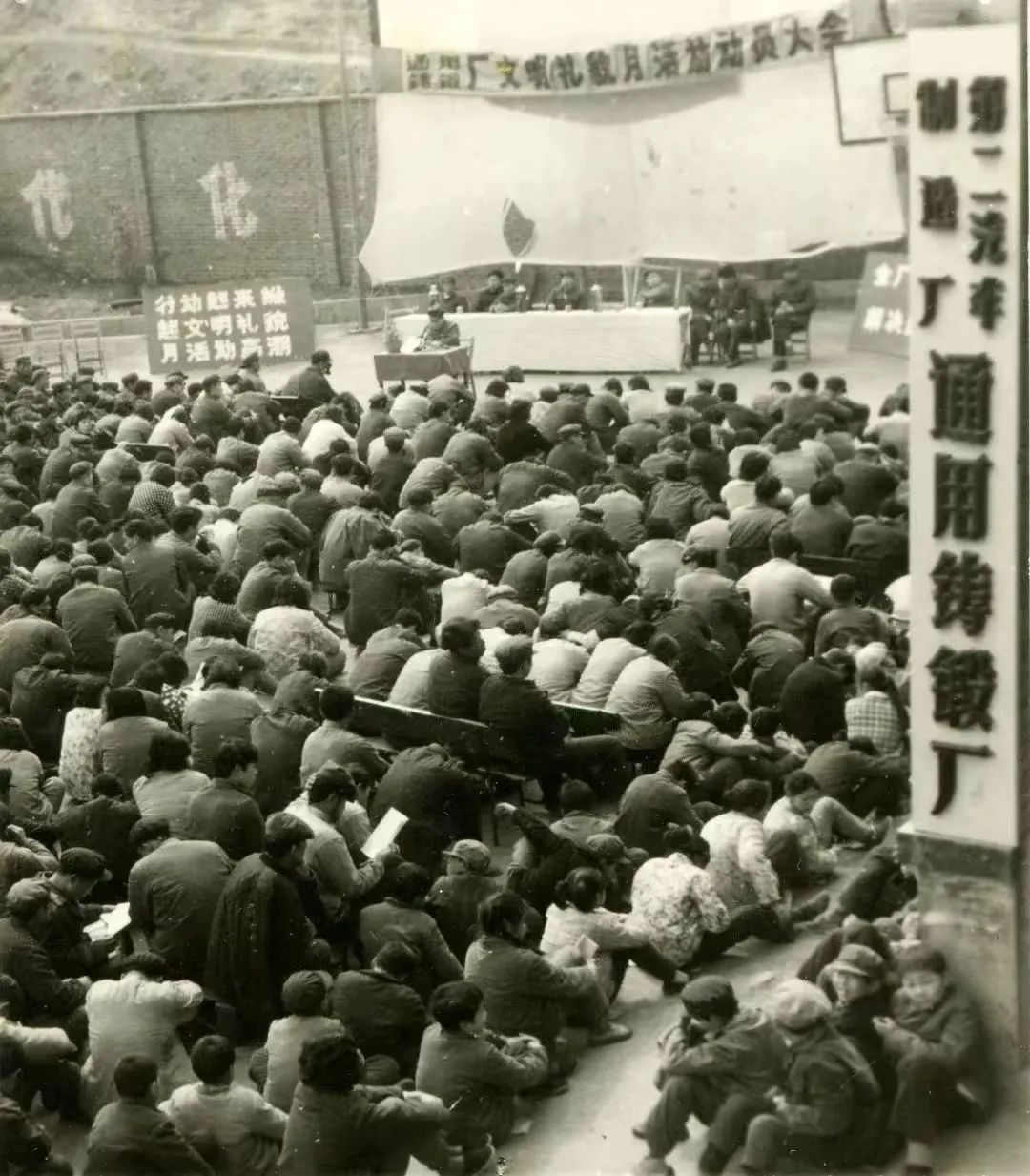

通用铸锻分公司(5720厂)是东风公司最早建设并形成生产能力的工厂,铸铁车间是东风公司第一炉铁水诞生地,有着光荣的历史沉淀。

记忆深处的5720

50多年前,在马灯的光影下,在干打垒的敲击中铸铁,作为东风公司装备制造的第一道工序,1969年3月29日在芦席棚里采取土法上马,炼出了东风公司建设第一炉铁水,并浇注了毛主席像章。

▊第一炉铁水浇注了毛主席像章

1970年5月1日,铸铁车间在厂房“戴帽”“穿裤衩”的情况下炼出了铁水,50多年来为东风公司各兄弟单位及社会用户提供了形式多样的铸锻件产品,承担了重要的汽车制造基础保障的重任。

02 焕新出发

焕新出发的铸铁新车间最大的亮点是“电炉熔化”“清洁生产”,将一改往日铸造灰尘满天的局面,在实型铸造行业实现了自动化、智能化、绿色化。

▊熔化炉采用龙卷风收集罩

自动化方面:通过采用新方案新技术,实现了配料自动化、铁水球化处理自动化、铸型转运自动化、模型流涂及转运自动化,提高了生产效率,达到了减员增效的目的。

▊白模区采用自动流涂

▊采用全自动智能加配料

智能化方面:国内首创采用重载RGV用于80吨铸型全过程无人自动转运,智能保温存储管理;熔化采用全自动智能加配料及合金参数化配比技术;白模区采用自动流涂、RGV自动转运、智能温控烘干技术,智能化程度达到铸造行业领先水平。

▊全自动智能加配合金设备

▊铸件保温区国内首创采用重载RGV用于80吨铸型全过程无人自动转运,实现智能保温存储管理

绿色化方面:熔化炉采用龙卷风收集罩,浇注采用移动式收集罩,球化、落砂工位采用密闭收集,实现废气应收尽收。采用国际先进精细化除尘技术和VOC催化燃烧技术,实现废气超低排放。

熔炼除尘器

砂处理系统

▊浇注区

接下来,通用铸锻分公司

将组织技术团队、生产团队

尽快掌握新车间工艺流程

及工艺装备操作要领

快速提高新车间产能

早日实现新车间建设的各项目标

促进铸铁产品综合竞争力提升