近日,工信部发布2023年度智能制造示范工厂揭榜单位名单和优秀场景名单,东风商用车有限公司下属东风龙擎动力有限公司“工艺数字化设计”场景,入选“年度智能制造优秀场景”。

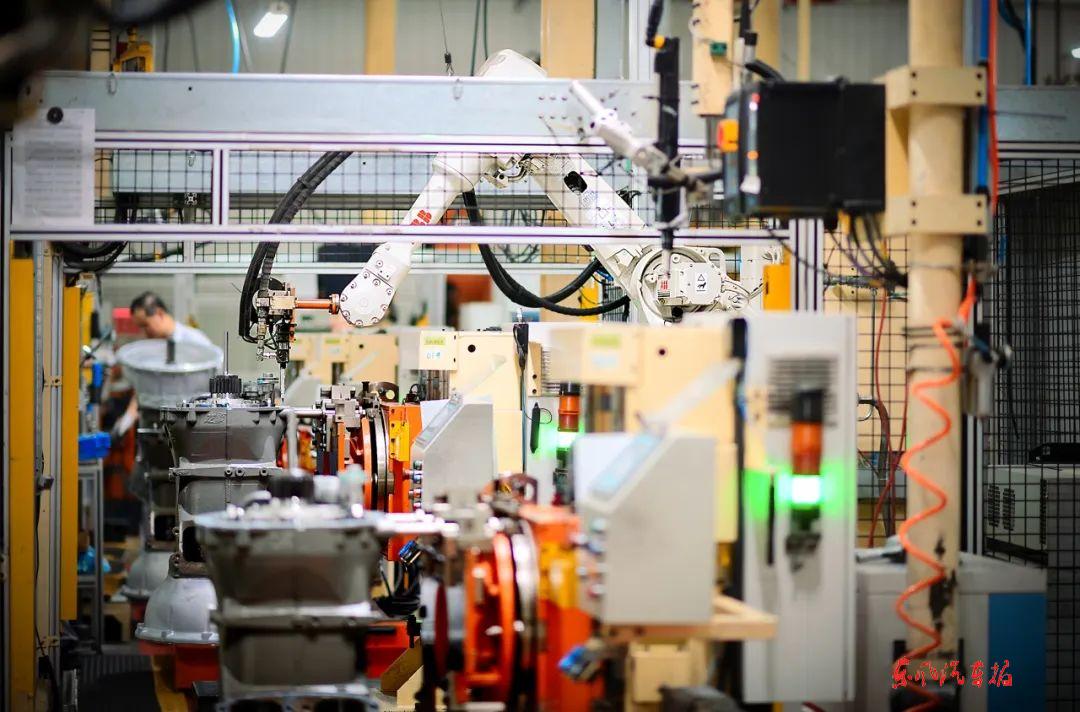

宽敞明亮的车间里,来回穿梭的AGV小车,将生产物料准确送到指定工位;一台台AGV小车自动与变速箱壳体对接,将壳体进行旋转提升,调整至符合人体工程学的位置……这就是东风龙擎变速箱装试车间的日常。

这条东风龙擎DT8生产线,配置国内先进的激光制导AGV运输叉车,可通过激光和程序控制实现局部定位,全自动寻找路径,利用专用器具,实现所有物料定点配送。

“这是一条自动化、智能化的生产线,采取单辆份集配模式,由AGV物流小车和KIT(集配)托盘将物料配送至相应工位,实现自动充电、自动搬运和运输,大大降低了员工劳动强度,让生产运转更高效。”东风龙擎装备技术首席师李昌运介绍。

努力打造5G汽车制造标杆智能工厂

李昌运所说的集配制生产,是预先将大部分标准件、配套件和部分小件,在装配线外按辆份及装配顺序集配在特定器具内,然后配送到相应工位。装配工按顺序拿取要装配的零件,当辆份装配任务完成时,集配器具内的零件也正好用完,这样的生产模式,提高了生产效率,也大幅提升了装配过程的防错水平。

今年54岁的李昌运,大学毕业即进入装备科。30多年来,见证了工厂从“制造”到“智造”的全过程,自身也从“设备医生”转型为“智造管家”,成为东风公司科技进步奖获得者。现在,他是龙擎5G技术应用的排头兵,也是龙擎5G全连接工厂总负责人。让装配线上效率、提质量,是他的主要工作目标。

▋ 5G基站向车间设备发射信号

“物流AGV叉车和装配AGV小车都连接了5G专网,能即时感知操作行为,灵敏地进行反应和配合。”李昌运指着一台正在运行的装配小车说。

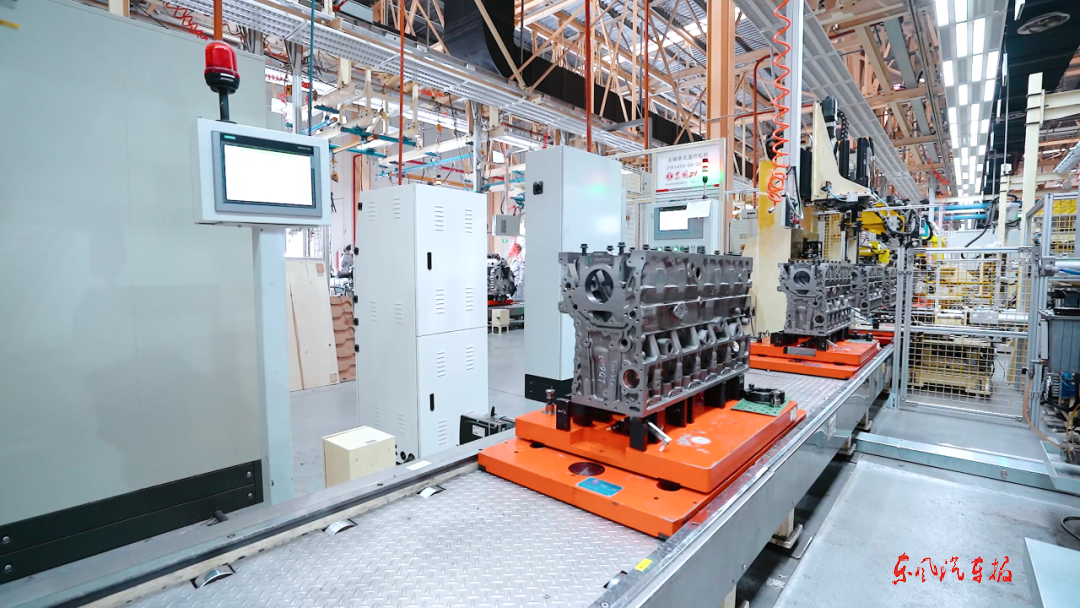

东风龙擎的主打产品发动机、变速箱,是汽车动力的主体。制造精品动力总成,需要智能化、信息化的强力支撑。近年来,随着汽车行业“五化”趋势加速,汽车生产设备也从机械设备向自动设备、智能化设备发展。

▋ 机器人是车间的生产“主力军”

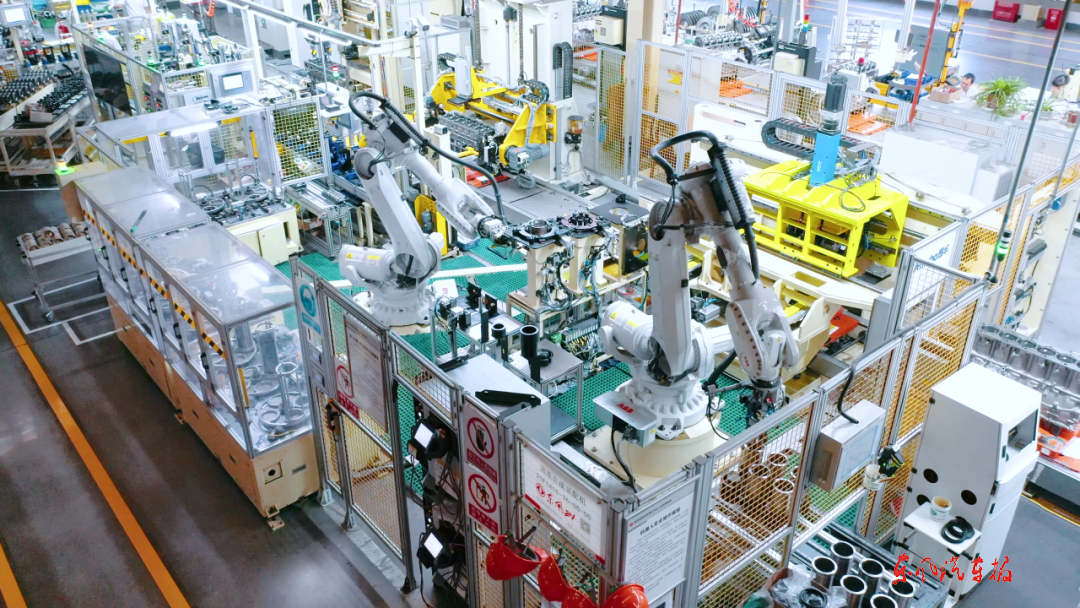

早在2015年,东风龙擎就开始规划信息化、智能化和智能制造工作,为智能制造事业制定路线图,全面推进东风龙擎信息化、智能化建设。

2019年,东风龙擎产量提升。为确保高效生产,工厂利用已有的信息系统,将4条装配线的产量数据,纳入系统管理和手机APP展示,管理人员及各职能部门关键岗位可以实时查看装配线生产状态。

▋ 变速箱物料自动配送中

2020年,东风商用车《智能制造白皮书》在东风龙擎发布,其中,制造装配线数据采集试点项目就在东风龙擎。至此,东风龙擎80%以上制造设备具备工业互联网连接能力,同时试点实施了两条生产线的组网建设,在国内同行中达到先进水平,为智能化生产打下坚实基础。

2022年,湖北省5G全连接工厂应用场景建设推进会发布30家省级5G全连接工厂,东风龙擎5G全连接工厂以更智慧、更稳定、更可靠的制造优势成功入选。

如今,在东风龙擎,5G技术主要应用于核心生产环节,支撑产线MES系统实现5G智能化升级,进一步提升整体产能。东风龙擎正努力打造5G汽车制造标杆智能工厂。

为全面实现数字化生产转型打下坚实基础

▋ 自动化、网联化设备投用,不断提升智能制造水平

5G技术与智能制造的融合应用,帮助东风龙擎构建起5G+智能制造、协同制造模式,实现生产制造全过程透明化,以高质量的准时化生产制造满足客户个性化需求,极大提高了工厂智能制造水平。

目前,东风龙擎中型变速箱装配线所有设备通过5G终端连成一体,借助5G网络高速率、低时延、大连接的特点,工厂作业效率大幅提高。

▋ 智能装配中的龙擎发动机

在发动机机加车间,每一台龙擎发动机里,都有一颗白色螺钉——这是产品的“身份证”,生产制造每一个环节的数据,都通过这颗螺钉录入系统。当第一道生产工序开始时,数据螺钉相应芯片随即激活,工位上的5G数采设备将各环节生产要素数据与螺钉进行数据绑定并传入系统。这些数据将长期保存,为产品质量追溯查询、生产管控检查提供有力支持。

在完成数字化生产转型的基础上,发动机机加车间还建立了以数据为核心的数字龙擎智造平台,所有设备互联互通,实现制造全过程监控智能化可视化、生产信息系统一体化共享。

▋ U型生产线,物流更快,效率更高

智能制造是发展趋势,也是数字化东风的核心内容。从“制造”迈向“智造”,东风龙擎已经走出坚实步伐,翻开了智能化工厂建设的新篇章,为东风商用车全面实现数字化生产转型打下坚实基础。