打造强大现场

擦亮企业“门面”

……

今天就让我们一起

去湛江德利车辆部件有限公司

东风汽车底盘系统有限公司悬架弹簧工厂

看看TA们的

制造技术管理、现场风景

改善成果吧

制造技术管理改善

湛江德利车辆部件有限公司

“过去,我们的压装作业长期采用手工生产方式,亟需以智能化赋能产线,实现生产效率、防错防呆能力提升。”湛江德利车辆部件有限公司技术部机械工程师、Dream Team QC小组组长罗毅典说。

接下任务后,Dream Team QC小组成员分工合作,推进现状调查,他们发现2JA节温器压装线要经过7道手工上料压装工序,再将压装完的节温器送入试密工序,人均班产量1000件。根据客户纲领及工序产能核算,每道工序每天需要3名操作员,整条压装线每天需要21人,存在投入人员多、传统手工压装方式容易引起疲劳、压装过程压入力及配合高度无法实时监控有质量隐患等问题。

“我们通过对标学习,并对原生产线进行综合评价,确定了半自动智能化压装方案。”罗毅典介绍,“同时收集一线员工的意见,寻找需要通过智能化改善的堵点,并输出对应方案。”

为实现数字化压装,Dream Team QC小组采用了伺服电缸压装,让操作员可以通过数字化手段调整压入深度;采用位移传感器、力传感器构建位移-测力控制单元,实现压装过程实时监控;采用链板式储料仓、输送链板设备,让管子储料容量加大的同时,实现了自动送料;加装机器人抓取管子、节温器,实现涂胶、上管、上节温器自动化……通过一系列因地制宜的智能化改善,为2JA节温器压装线创造经济效益73万/年。Dream Team QC小组还将这次改善过程中的有效措施进行固化,为下阶段推进智能化生产工作奠定基础。

现场风景改善

东风汽车底盘系统有限公司悬架弹簧工厂

整洁有序、安全高效的制造现场,不仅能够提升制造竞争力,更能彰显精益制造文化,让到访客户对产品、品质放心。2023年,东风汽车底盘系统有限公司悬架弹簧工厂坚持“现场就是市场,现场就是品牌”理念,全力打造制造现场好风景,成立现场风景改善推进组织,采用QRQC事务局化管理模式,围绕现场5S管理、G-GK管理、厂区周边卫生及文明办公管理、现场设备及站房管理、现场安全管理、库房及库存管理进行改善并定期检核。

▶产品展示区、生产现场、班组原地高标准维持

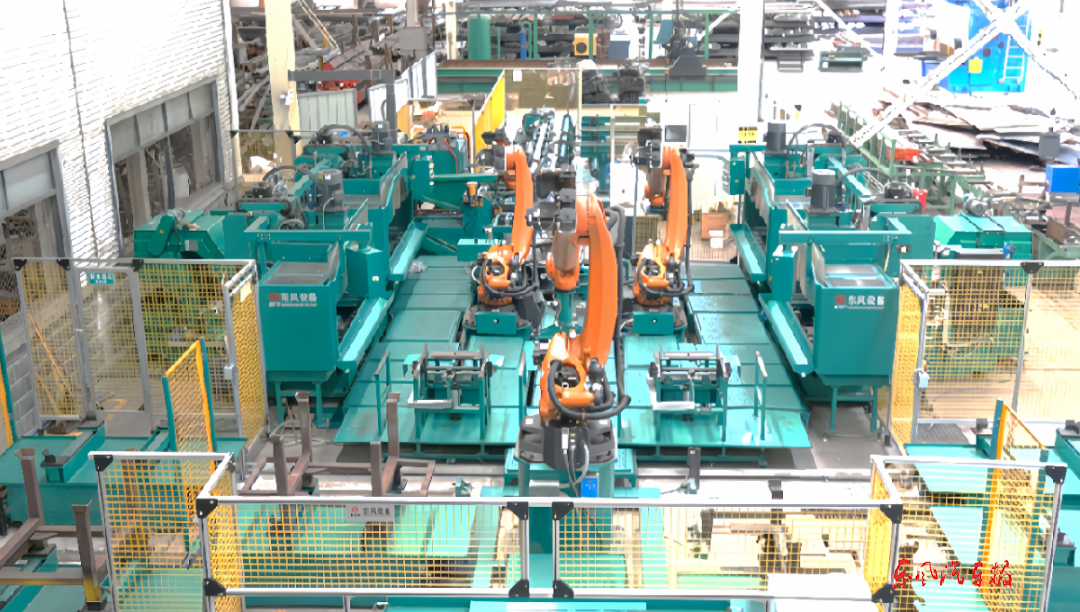

▶下料钻孔工序集成

“通过风景改善,我们的现场更加整洁、安全、有序、高效。在各部门、车间推进风景改善的过程中,我们析出了许多改善课题。风景改善工作与课题改善发表互相结合,激活人人推进风景改善的意识,做到内化于心、外化于行。”APW推进员李洁文介绍,比如校直工序省力改善,通过设计自动举升装置,实现无弯腰作业,一线劳动强度大幅度降低;自动化设备安全门改善,将自动化设备前的道闸抬杆改为推拉双开门并加装安全锁,提升本质化安全水平;通过下料钻孔工序改善,轧制周期缩短8小时,消除全部困难作业点,材料利用率提升至98.6%,环境噪声得到降低。

“通过一系列活动,我们深刻认识到风景改善是持之以恒、自发的、生存的改善行为。2024年,我们会继续强化现场风景改善,引导全员参与风景改善活动,培养良好作业习惯,打造强大的制造现场,从而带动我们整体竞争力提升。”工业工程科科长宋志刚说。