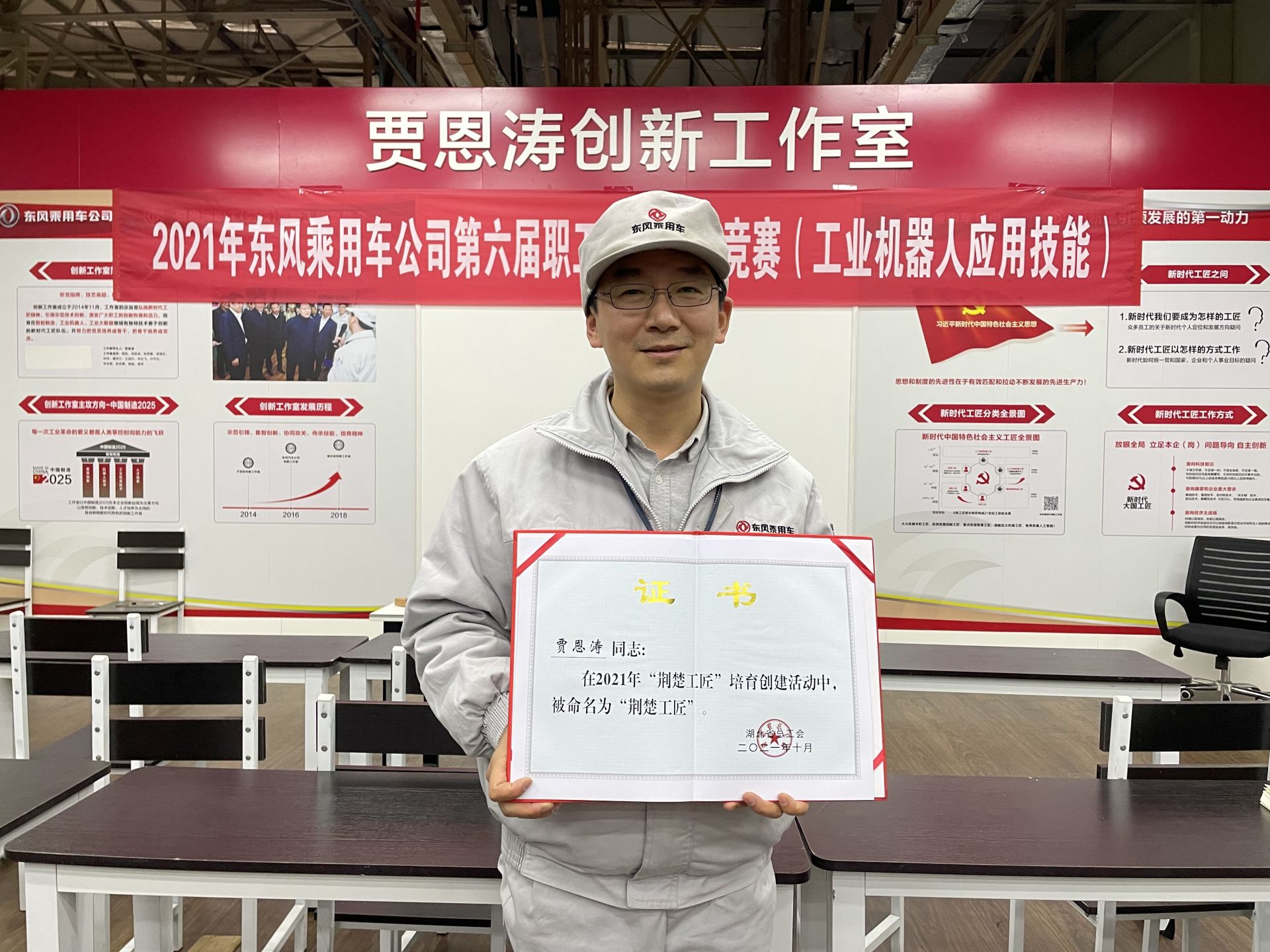

一身灰色工装,一台编程电脑,黑色细边眼镜后的目光透着睿智,说话时温和的脸上总是带着笑意,他就是东风乘用车公司现场改善员、“贾恩涛创新工作室”负责人贾恩涛。常年探索自主品牌自主创新、深耕智能制造生产应用的他,刚刚被湖北省总工会授予“荆楚工匠”荣誉称号。

“这不仅是对个人的肯定,更是对我们公司所有数字化人才的激励。”鲜红的“荆楚工匠”命名证书,为贾恩涛创新工作室荣誉展示台增添一抹亮色,也更加坚定了他对探索和实践智能制造的信心。智能制造技术如何与生产现场有机融合,又能多大程度实现降本增效,如何利用已有经验实现技术突围?不妨听听贾恩涛的故事。

荣获2021年度湖北省总工会颁发的“荆楚工匠” 周惠明 摄

荣获2021年度湖北省总工会颁发的“荆楚工匠” 周惠明 摄

扎根智造一线 巧解“卡脖子”难题

随着行业数字化转型的推进,东风乘用车工厂也紧跟时代步伐,加速向数字化转型。但今年年初,在对外国某公司生产的2700吨压铸机进行数字化改造时,却遭遇一系列的困难。

“控制系统是封闭系统,数字化转型的任何操作必须由‘外方’完成,几家国内供应商考察实验现场后放弃改造,现场留有供应商安装的接口转换设备。”贾恩涛告诉记者,按照外方要求,要实现数据采集,原来的系统必须升级,花费需要20万元,加上后续开发、调试、差旅等,合计费用大概超65万元,且受防疫政策影响,服务时间也无法保证。

与团队成员交流数据采集方案 周惠明/摄

与团队成员交流数据采集方案 周惠明/摄

奋战12万辆目标要争分夺秒,东风乘用车公司工厂决定自主解决这一“卡脖子”难题,艰巨任务落在了“贾恩涛创新工作室”(以下简称工作室)团队头上。

“应对封闭系统问题,我们此前已积累了部分经验,事实上,只需将技术思路提高一个‘维度’,便可实现数据采集。”说干就干,贾恩涛联合工业工程室、车间、设备保全及相关工艺技术人员,组成项目攻关团队,工艺完成目标设定,保全提供设备现状调查的支持;工业工程室完成对设备重新组网硬件建设,“工作室”根据不同数据来源,利用全国总工会补助的智能制造项目《构建工业云实现工业机器人集群管理及底层逻辑上移》的设备平台,对数据进行分布式采集,在最终系统中对各种来源的数据实行装配进行了实验,达到了现场实验的一次成功。

“通过自主创新编写软件、购买服务器、铺设光纤,仅投入4.2万元,便达到了压铸机数字化改造的目的,节约成本90%以上,还通过项目锻炼了人才队伍。”贾恩涛介绍,项目团队还在发动机缸体上预留了标识解析位置,未来每台发动机都将拥有全球唯一标识,可用于回溯生产参数。当生产参数积累到一定程度,将助力发动机质量进一步提升,进而实现质量预测,达到智能制造分阶段实施的目的。

与同事一起研讨采集的数据 周惠明/摄

与同事一起研讨采集的数据 周惠明/摄

自入职东风乘用车公司之日起,对自主事业满怀壮志的贾恩涛,便开始了对智能制造的不懈探索。

过去十年间,贾恩涛扎根一线,完成了工厂设备故障传递方式的智能制造工业数据采集,先后采集涂装、总装、焊装、冲压等6万个数据点,实验采集乘用车工业互联网信息83万数据点。其探索的智能制造CAD图纸信息搜索定位,实现东风乘用车公司3.6万个设备图纸的信息“定位”,效率提升了98%。

此外,贾恩涛还将虚拟现实技术、3D打印技术等先进制造技术引入生产现场,在现场应用中取得良好效果、节省大量“试错”成本,进一步激发自主设计创新力,提升客户响应速度。

目前,由全国总工会补助的智能制造项目《构建工业云实现工业机器人集群管理及底层逻辑上移》也由贾恩涛稳步推进中,该技术已用在压铸机数据采集项目中,并探索工业云与现场实际情况的紧密结合,以及低成本可推广的过渡性数字“孪生”技术,利用试验平台进行项目研究、学习培训、现场落地的融合。

在现场进行数据采集 周惠明/摄

在现场进行数据采集 周惠明/摄

传递工匠精神 打磨数字化工厂

“藏器于身,待时而动”是贾恩涛理解的工匠面对难题的工作指南,在他看来,对智能制造的探索永远要先行一步、提前储备。拥有丰富且扎实的技术经验,在面对生产现场的紧急需求时,才能勇挑重任、有的放矢。

智能制造对生产现场的意义毋庸置疑。“实践中发现,数字化及智能制造相关项目作用在每一个点上,都能带来90%以上的成本下降。”贾恩涛说,“对我们而言,面对新时代的新要求只有达到90%以上降本才进入创新的门槛,90%以下定义为‘改善’。只有创新才能跟上新时代。”

2014年,“贾恩涛创新工作室”成立,在国家政策引领,以及东风公司工会、东风乘用车公司工厂的大力支持下,贾恩涛一方面积极探索智能制造相关领域,一方面加速技能人才培养,不断为工厂数字化转型赋能。

贾恩涛认为,智能制造和工业革命有着相同的使命,即让人们更有效控制时间。智能制造要控制从设计、生产、制造到物流、售后等每一环的时间,让用户从产生需求得到满足的时间最小化。为企业创造更多机会的同时,也让员工释放更大活力。

现场调研需要改造的数据采集设备 周惠明/摄

现场调研需要改造的数据采集设备 周惠明/摄

人才培养过程中,贾恩涛并不单单只强调技术的重要性,同时,更加注重思维的引导,以及人才与岗位的适配性。他将智能制造创新环节比喻成下棋,每一项技术都是已知技术,如同棋盘上的黑白棋子,关键在于棋子怎么摆放、如何布局。“相同的技术,不同的组合,可以用于解决不同复杂程度的问题,从而达到创新效果。”

在贾恩涛的引导启发下,2015年以来,他所带的5个徒弟多次在国家级、湖北省级、东风公司级以及东风乘用车公司级等多级工业机器人竞赛中斩获大奖。今年,贾恩涛又着手构建智能制造学习体系,建设工业机器人五级学习目标、评价体系和课程内容,持续为企业发展培养后备人才。

与此同时,在集团层面,一个汇聚东风20多名工业机器人高技能人才的讲师团队正式组建,贾恩涛是该团队成员之一。在智能制造人才培养上探索多年的贾恩涛,希望将自己成熟经验进行传递,培育更多的新时代智能制造高技能人才,加速东风公司数字化转型。

编制数据采集方案 周惠明/摄

编制数据采集方案 周惠明/摄

“荆楚工匠”荣誉,是对贾恩涛的一种肯定。“这是对所有数字化人才的激励和肯定,这条路我走可以,别人也行。”贾恩涛说,“希望未来能带领和鼓励更多奋战在数字化转型道路上的优秀人才,走工匠之路,成为东风工匠、湖北省工匠乃至大国工匠。”

(记者 周惠明 通讯员 郭雪凝 责任编辑 龚开哲)