记公司材料专业技术总师、东风商用车技术中心工艺研究所材料技术专业总师赵俊平

十堰市张湾区车城西路1号,草木葱茏,一座上世纪八十年代建筑风格的办公楼安静矗立。这里是赵俊平的工作地——东风商用车技术中心工艺研究所。

在这里工作27个春秋,从技术新人到专业总师,从初尝甜头到带领团队打破技术垄断,科研路上,赵俊平始终先迈一步,把工作做在前面。从未改变的,是追求技术领先的赤子之心和助力企业走在行业前列的坚实脚步。

1996年9月,山城十堰的夜晚清冷静谧。东风商用车技术中心工艺研究所试验室内,重要的项目试验正在进行。

“又来帮忙啦?”试验室老师傅们看到走进试验室的赵俊平,热情地招呼他。

那年,赵俊平刚从大学毕业入职工艺研究所,被安排到失效分析岗位工作。

“但我更向往那些技术开发类的工作。”赵俊平说,每天完成工作后,他总是挤出时间跑到其他科室的试验室“打个下手”,顺便可以动手捣鼓点线圈、研究下试验设备。没多久,试验室的老师傅们就都认识了这个勤奋好学的小伙儿。

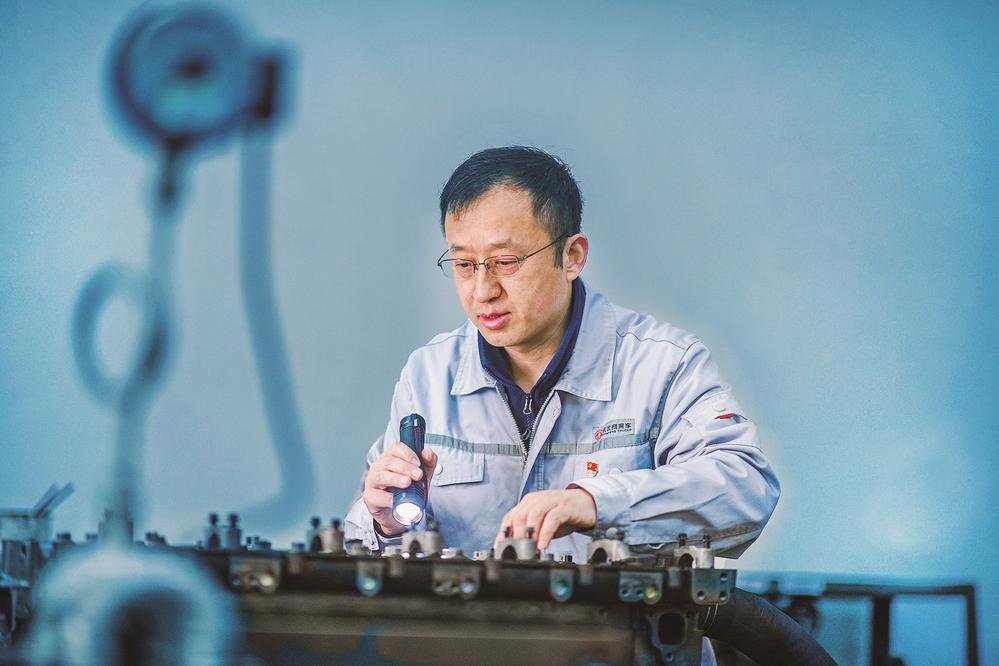

赵俊平开展试验

赵俊平开展试验

这年冬天,工艺研究所试验项目密集,台架试验连轴转,人手也缺乏。一次,趁着工艺研究所领导来“探班”的时机,老师傅们围着他,硬是把赵俊平“要”到了感应热处理试验室来。

赵俊平格外珍惜这来之不易的机会,将一腔热情投入到工作中。“从零学起,上手操作也特别有感觉,干得很有劲儿!”赵俊平说,他又重新回到了上大学时候的习惯,下班后去食堂吃饭,然后回到办公室“上自习”,学习各种专业知识。

“那时候科室有两个大柜子,里面装满了理论书籍、研究论文,我就一页一页认真看。”赵俊平说,几个月下来,两柜子书、论文看完了,他还记满了6本笔记,加上日常工作中学到的知识,很快能胜任试验工作,并将所学运用到很多项目的试验中。老师傅们经常说:“这个小赵,就是‘鬼点子’多。”

苦学理论、注重积累,让赵俊平很快尝到了成功的喜悦。

一天,赵俊平远远看到一群老师傅围在一起谈事儿。他凑上去一看,原来是在讨论一款军车的推力杆球头零件淬火工艺问题,因为这个问题很长时间没有得到很好解决,影响军车生产。

赵俊平听大家七嘴八舌讨论了半天没有结果,突然鼓起勇气主动请缨说:“交给我吧?”

老师傅们面面相觑,办公室内一时间陷入沉默。推力杆球头形状比较复杂,感应淬火时要做到不同部位的加热温度一致,越复杂的形状对应的线圈设计、排布难度也更高,刚入职半年的年轻人就想搞定难题,大家觉得可能性不大。

“他‘鬼点子’多,就让他试试吧。”有位老师傅点头应允。

没想到,赵俊平只用一周就提供了新的设计思路,试制成功,并很快投入到了实际生产中。后来,这个工艺设计获得东风公司科技进步二等奖,令许多老师傅对他刮目相看。

“我觉得搞科研是需要一些‘异想天开’的精神的。”赵俊平说,工艺研发就是要不断试“新”、更“新”,在创造性的工作中经得起失败,耐得住寂寞,体会到乐趣。

大到一个国家,小到一个企业,重大科技创新成果皆来之不易。

“材料工艺研究的核心工作之一是怎么把材料用好。”赵俊平说,很长一段时间,汽车生产的制作工艺有许多被国外企业垄断,重要设备依赖进口,制造成本居高不下。

2003年,东风商用车发动机厂计划投入一条自动化生产线,用于生产一款重要发动机上的曲轴,其中有一台全自动曲轴感应淬火设备需要从国外引进。

“我们一打听,这个设备进口的话,大概需要900万到1200万元,当时国内类似生产线都依赖国外进口。”赵俊平介绍。

能不能丢掉“洋拐棍”?赵俊平动了自己搞定这台设备的念头。“我们之前做过半自动的设备,我认为是有这样的技术基础的。”

赵俊平在检查设备

赵俊平在检查设备

赵俊平介绍,实际上,在原有技术基础上,他已经提前3年开始储备全自动设备的相关知识。“全自动化的轴感应淬火设备在当时是个趋势,我就提前进行了相关的知识储备,工艺知识、设备布局、机械设计……这些我都清楚了、都掌握了。”有了这些基础,赵俊平充满信心。

于是,他主动向工艺研究所提出立项,组织课题攻关。当时,这种全自动曲轴感应淬火设备在全国也就大概引进了5台,东风内部全无经验借鉴,国内许多高校和企业单位组织的联合开发均以失败告终,研发过程困难重重。

一些同事劝他不要轻易尝试,对于大家的劝告,赵俊平十分领情,“大家主要还是担心我浪费了时间和精力,如果不能及时满足技术要求可能会关系到我们是否能够如期投产。”

但赵俊平认为,还是应该大胆尝试——此前东风商用车已经有了几代人积累起来的经验和基础,这是东风人的底气,而且这个项目节省的费用将为发动机产品提供重要的市场竞争力支持,这也是东风研发人的使命。

曲轴感应淬火的难点在于曲轴在淬火过程中常常出现零件变形量大,淬火层深不均,导致硬化层深无法达到一致,淬火技术达不到要求。

为了做好研发设计,赵俊平率队进行了充分的技术调研,了解各类相关设备的设计思路、优缺点,不断修改完善技术方案,与此同时,他率队多次前往发动机厂,与厂里的技术人员、操作人员进行研讨、模拟,避免设计与生产脱节。“团队的人经常有疑问,我能立即出思路、出方案解答,在这个过程里我也越来越有信心,我们准备是充分的,我们是能做好的。”

在一年的时间里,这支由赵俊平率队的平均年龄只有30岁的年轻技术团队,从图纸设计到与加工厂家沟通,从备件构思到采购组装,从技术交流到现场调试……大家一条心,努力推进项目,有很多部件是团队成员自己动手做的。

赵俊平深知,这个项目不仅是对个人知识体系的一次更新,也是整个团队的一次成长。“调试成功那天,我们整个团队都在现场,大家特别开心,现场有人激动地鼓掌。”赵俊平回忆道,那一刻是一个研发人员最满足的时刻。

2005年,由赵俊平主持完成的《全自动曲轴感应淬火设备研制》项目,一举打破了国外技术垄断,项目中的自动上下料机构、负载浮动平衡机构、热处理变形控制技术、薄型变压器、工艺故障自动判断、淬火返修程序等在当时都填补了国内相关技术空白。该项目荣获2004年度东风汽车公司科技进步奖一等奖、2005年度湖北省重大科技成果、2005年度中国汽车工业科技进步二等奖。

谈及材料工艺研发的意义,赵俊平神情严肃:“这是整个东风商用车保持技术进步和领先的重要一环。”

谈及个人工作中的困难,他却轻描淡写:“没有太多曲折坎坷,可能是我乐在其中,也可能是我们尽量把工作做在了前面。”

看似轻松的背后,是日积月累修习的深厚功力。

随着新材料技术的应用,赵俊平带领团队时刻紧盯行业动态,进行相关研究和技术储备。

“我琢磨铝合金这个材料现在应用很广泛,但通过热处理强度是不是可以再提高一点啊?”2011年的一天,赵俊平拉上团队成员来到了原东风零部件公司所属的活塞轴瓦有限公司,去现场看看铝合金材料的制造工艺,琢磨怎么把铝合金强化一下。

整个团队捣鼓了两个月,结果出来了:通过重熔强化之后,铝合金的强度可以实现翻番。

就在这时,市场问题出现了——一款产品的部件上出现了开裂,亟需拿出快速解决方案。赵俊平得知这个消息,“我们这个研究正好可以用来解决现实问题”。他当即向领导请示,将研究成果投入到质量改进和后续生产中。

“遇到问题不怕问题,重要的是我们一定要有快速解决问题的应对技术,这才是让客户能够放心的企业。”赵俊平认为。

又一季春暖花开,赵俊平和同事们投入到了新的试验项目之中。在工艺研究所的试验室里,他每天都要来看看一台新添置的“宝贝”设备——一台物理气相沉积涂层试验机。“这是一种硬质涂层方法,我们尝试用这种方法让动力系统的齿轮表面摩擦降低,耐久性更好。”赵俊平透过设备观察口认真瞧瞧,回过头向记者介绍说,通过目前的台架试验,整车百公里节油达到了0.8%。

“目前这项技术广泛应用在航空航天、电子、赛车等领域,在商用车领域开展得不多,我们还是希望把更多先进的技术应用到东风商用车上,为客户提供更多价值。”赵俊平说,科研的目标始终都是创造价值,在商用车领域,材料工艺研究无论怎样发展,最终都是在为企业、为客户、为社会创造价值。

(记者 高雅/文 刘鸿飞/图 责任编辑 王欣然)