【东风汽车报讯】打造先进产线,加速技术创新,促进成果落地……东风亚普汽车部件有限公司(以下简称“东风亚普”)集东风鸿泰和亚普股份双方股东资源,积极拥抱新能源,构建“储能系统+热管理系统”双主业发展新格局,在“增长”与“转型”间蹚出一条破局之路。

调试新产品S59油箱吹塑程序 王芬/摄

调试新产品S59油箱吹塑程序 王芬/摄

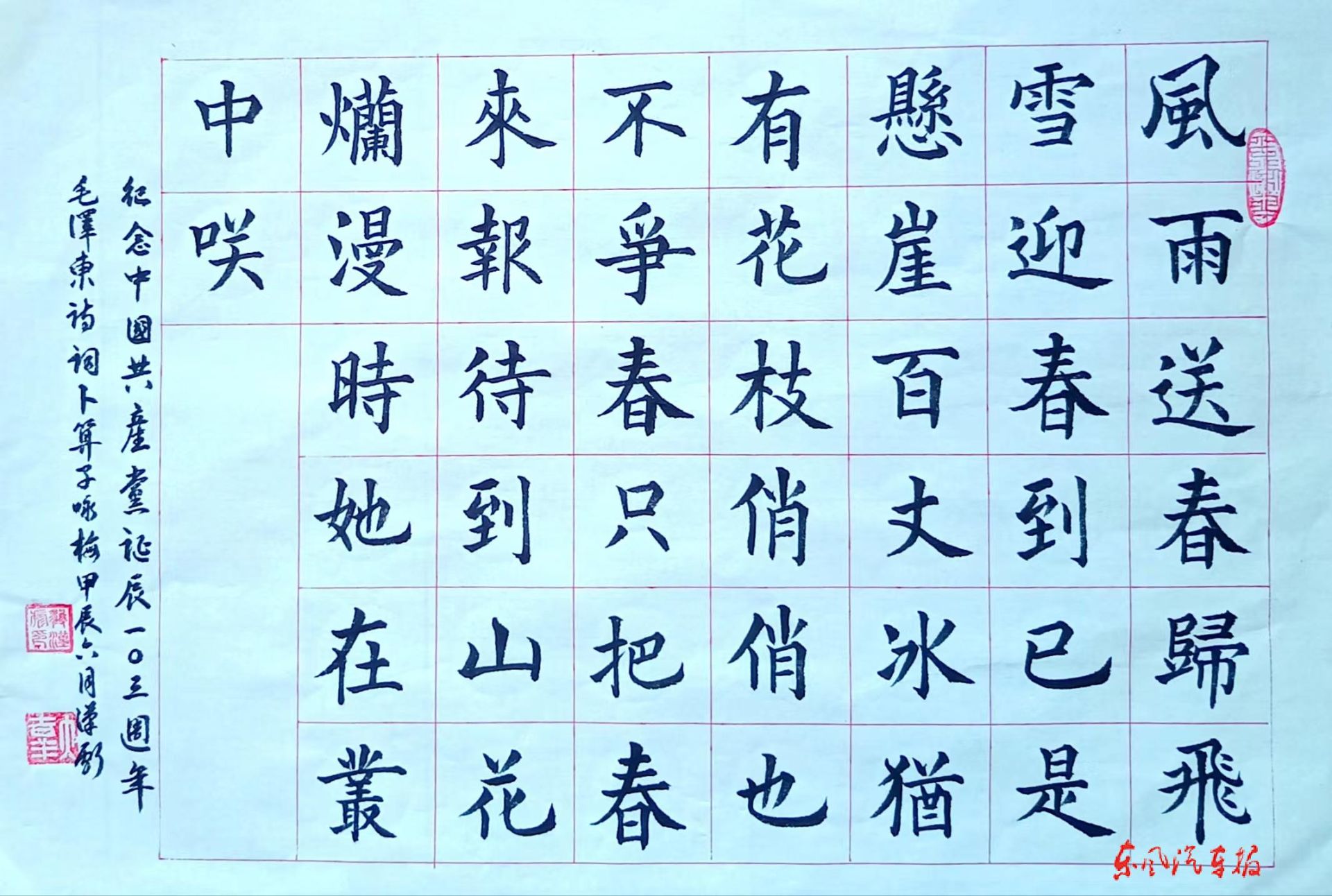

高压邮箱,转型突破的关键落子

2024年3月底,风神L7、猛士917混动车型搭载的塑料高压油箱在东风亚普成功量产,这是东风亚普在混动高压油箱创新赛道上的又一次惊艳亮相,也是在新能源汽车市场抢抓机遇,转型突破的关键落子。

在新能源汽车时代,汽油作为一种易蒸发的工业油品,传统燃油车针对油箱“逃逸”采用的燃油蒸汽处理方法已不适用,因为国内畅销的插电式混合动力汽车(含增程式)大多配备大容量电池包,日常驾驶以纯电驱动为主,发动机介入频次较少。加上国内排放法规越来越严,高压油箱已然成为众多车企应对混动汽车燃油蒸汽问题的解决方案。

10年前,东风亚普就开始寻找业务开拓转型的方向,走出传统油箱的舒适区,一方面要延续产品的品质标签,一方面要以技术名片在新能源时代的激烈竞争中争得一席之地。

开发高压油箱,耐高压性能是横在研发团队面前的最大难题。经过反复测试,加强油箱内部结构,选择抗压、轻量、耐腐的复合塑料,以吹塑成型工艺配合独有专利技术为油箱品质保驾护航。

“我们做过对标分析,比如说一个10公斤的金属油箱,塑料油箱就只有7.5公斤,油箱减重能达25%—30%。我们目前生产的高压油箱已是第三代产品,我们也用三年的时间编写了一套油箱设计标准,这套标准基于我们不断地实验、优化和打磨得来。只要按照标准去设计,产品就没问题。”东风亚普技术中心副主任朱天楷自豪地说。

安装油箱焊接配件 王芬/摄

安装油箱焊接配件 王芬/摄

一个油箱制作的背后不仅仅是材料工程、流体工程等多领域的叠加,更是研发体系、制造能力、系统集成和验证能力的综合体现。

东风亚普高压油箱产线的快速升级,乃是利用现有生产线迅速融合高压油箱设备接口。“不到一年的时间,我们升级改造了高压油箱生产线,年产能达30万只。风神L7和猛士917的高压油箱就是在这条产线上量产。”朱天楷回忆道。

风神L7的高压油箱开发最大的难点在于时间周期短。研发团队抢时间,拼进度,每天工作十几个小时,在设计、分析与检验中来来回回,反反复复,最终团队在两个月内完成设计数据冻结,把开模和试制的时间也压缩到了极致。“相较以往最短设计周期三个月,这次用了两个月;以往仅模具加工就需要三个月的时间,这次样件用了两个月;以往调制最短一个月,这次用了半个月,我们必须一次成功。”

与猛士科技合作的84L高压油箱,由于规格较大,不得不考虑抑制变形、内置零件较大导致的设计开发困难以及轻量化等需求……“这都是挑战,好在我们安排了较多的时间去验证和优化,产品也通过了各种路试,获得客户的高度认可。两个项目的成功量产,也让我们拿到了一些东风和其他车企的高压油箱项目,目前正在和猛士科技联合研究130升塑料高压油箱,我们对此充满信心,并坚信能够圆满完成。”朱天楷说。

检查油箱本体外观符合性 王芬/摄

检查油箱本体外观符合性 王芬/摄

热管理,可持续发展的重要契机

今年4月,东风公司党委常委、副总经理张祖同调研东风亚普时表示,东风亚普要积极寻求并努力争取转型项目,为客户提供显著的竞争优势和更高的市场价值。

“热管理不仅是当前东风亚普全力以赴、坚定推进的核心业务领域,更是引领我们迈向未来的重要转型之路。”东风亚普公司总经理邹志东坦言,汽车热管理赛道拥挤,竞争激烈,却是企业未来可持续发展的重要契机。

随着全球汽车市场的不断发展和人们环保意识的增强,汽车热管理逐渐成为一个备受关注的话题。热管理系统对于车辆的性能、可靠性和燃油经济性起着至关重要的作用,也面临着如何平衡车辆效能与环保要求的挑战。

挖掘核心竞争力和市场竞争力,东风亚普将转型发展与精准满足客户需求紧密结合,致力于为每一款车型打造最为适配的热管理产品。

在东风亚普工作了十年的产品工程师祁振宁,目前专注于热管理系统的开发工作。“随着企业的转型,我们研发团队始终走在前列,任何产品都离不开技术的支撑,我们要不断地充实知识储备,以提供更优质的解决方案。”

频繁往返于武汉和扬州之间,祁振宁一边深入学习先进技术,一边积极参与项目实践。从设计开发到模拟分析,始终与客户紧密合作,不断对产品进行改善与调整。“目前团队正全力推进两个项目,预计将在2025年实现量产。”

凭借双股东强大的市场平台和技术人力资源,东风亚普以技术实力、产品品质和优质服务在市场上拼出发展新空间。邹志东表示,“未来,我们计划引入一条无尘全自动化生产线,该生产线的年产能将达30万。同时,我们也将持续加大热管理人才队伍的培养力度,以争取更多的项目合作,进一步扩大我们的市场地位。”

(记者 赵璠 通讯员 王芬 朱传忠 责任编辑 龚开哲)